کابل قدرت چیست ؟ (NYY)

کابل های قدرت اصولا در صنایع کاربرد دارند و هادی آن ها میتواند نيمه افشان يا افشان و يا تك لا باشد , کابل قدرت یا اصطلاحا کابل فشار قوی یا ولتاژ بالا که برای تامین انرژی الکتریکی در فضای باز ، زیر خاک ، درون آب ، داخل ساختمان ، کانال های کابل کشی ، نیروگاه ها ، مصارف صنعتی ، در مراکز توزیع و نیز شبکه های مصرف و در جایی که احتمال صدمات مکانیکی به کابل وجود ندارد به کار می رود.

معمولا بیشتر کابل های قدرت برحسب نوع کاربری از مس قابل انعطاف پذیر تولید و برای عایق آن از پلی وینیل کلراید نوع A استفاده می شوند و استفاده عمده این نوع کابل در مواردی است که نیاز به قابلیت انعطاف زیاد داشته باشد و یا کابل در اتصالات متحرك استفاده شود و در نقاطی قابل نصب است که خطر ضربات مکانیکی وجود نداشته باشد.

انواع کابل های قدرت

انواع کابل قدرت از نظر نوع فشار

ساختار کابل های قدرت

ساختار داخلی یک کابل قدرت

هادی کابل قدرت

این کابل به صورت رشته ای و از جنس al یا cu می باشد و هادی این نوع کابل وظیفه عبور جریان الکتریکی را دارد.

گرافیت کابل

قسمتی از هادی کابل است که گپ هوایی در زیر عایق xlpe را نگه میدارد و مزیت گرافیت این نوع کابل یکنواخت سازی میدان ها می باشد.

عایق کابل قدرت

علت وجود عایق (شیلد) در کابل قدرت این است که در زیر زمین نصب و باعث می شود که هادی به زمین وصل نشود و ولتاژ روی بدنه عایق صفر باشد.

شیلد کابل

شیلد کابل های قدرت روی قسمت نیمه هادی واقع شده روی عایق xlpe قرار دارد و به چند صورت سیمی , نواری و یا ترکیبی از سیمی و نواری استفاده میشود , شایان ذکر است که جنس شیلد کابل های قدرت اصولا از مس یا آلمینیو می باشد.

آرمور کابل

آرمور کابل وظیفه محافظت از کابل در مقابل تنش های مکانیکی را دارد و در مکان هایی که موش زیاد است از این کابل استفاده میکنند چون احتمال دارد xlpe را بجوند و باعث صدمه زدن به کابل شوند.

عایق نهایی کابل

انتخاب عایق این نوع کابل به محدوده ولتاژ کابل بستگی دارد و اصولا از جنس های مختلفی مانند pe ، pvc ، hdpe و ... می باشد.

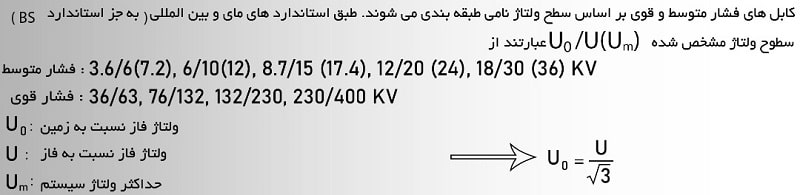

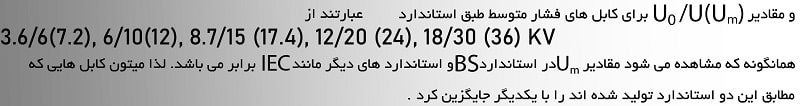

آشنایی با کابل های فشار متوسط و قوی

ساختار عمومی کابل های فشار متوسط به شرح زیر می باشد :

(تک رشته و سه رشته)

تفاوت عمده ساختار فوق , با ساختار کابل های فشار ضعیف , وجود لایه های نیمه هادی داخلی و خارجی و همچنین نوار نیمه هادی در کابل های فشار متوسط است , با بالا رفتن سطوح ولتاژ , میدان الکتریکی نیز افزایش می یابد.

اگر چنانچه , عایق بر روی سطح یکنواختی قرار گیرد (مثل هادی استرند شده) , فرو رفتگی های رشته های هادی درون عایق , باعث افزایش تنش میدان الکتریکی در عایق می گردد , همچنین توزیع میدان الکتریکی در اطراف هادی , یکنواخت نخواهد شد.

افزایش تنش میدان الکتریکی و یکنواختی آن باعث تخریب عایق خواهد شد , برای آن که سطح عایق , با سطحی کاملا صاف مواجه شود , یک لایه نیمه هادی بر روی هادی اکسترود می کنند , به همین ترتیب سطح خارجی عایق نیز کاملا با پتانسیل صفر (زمینی) در تماس باشد.

یک لایه نیمه هادی نیز بر روی عایق اکسترود می کنند , این لایه با شیلد (اسکرین) در تماس بوده و شیلد نیز به زمین وصل میگردد (یعنی پتانسیل صفر) , نیمه هادی خارجی , باعث می شود که میدان الکتریکی به صورت یکنواخت و شعاعی باشد.

جهت جلوگیری از فرو رفتگی احتمالی شیلد در عایق یا نیمه هادی خارجی , از یک لایه نوار نیمه هادی در زیر شیلد استفاده می گردد.

1- هادی

معمولا از جنس مس یا آلومینیوم بوده و به صورت گرد و فشرده (Compact) می باشند , و طبق استاندارد ایران و استاندارد بین المللی IEC , باید Class 2 باشد.

Compact

هادی مورد مصرف در کابل های فشار متوسط و قوی حتما بایستی Compact شوند

چون قطر رشته های هادی در اثر کمپکت کردن , کاهش پیدا می کند لازم است در مرحله کشش , از رشته های مس با قطر بالا تر استفاده شود , (درصد افزایش قطر در مرحله کشش , بستگی به شرایط تولیدی هر کارخانه دارد).

سطح مقطع های هادی در کابل های فشار متوسط و قوی

(جهت استفاده بهینه از سطح هادی و حذف یا کاهش اثر پوستی ; مقاطع بزرگ تر از 1000 میلیمتر مربع را به صورت Milliken می سازند)

2- نیمه هادی داخلی

Conductor semi conducitive

این مواد از جنس XLPE بوده که دارای دوده یا کربن می باشد, ضخامت این لایه , تعریف استانداردی ندارد فقط باید به اندازه ای باشد که سطح هادی را کاملا پوشانده و مانع فرو رفتگی هادی در عایق می شود. (معمولا دارای ضخامت 0/5 تا 0/7 میلیمتر می باشد.)

3- عایق

(Insulation)

یکی از مهم ترین لایه های هر نوع کابلی , لایه عایق آن است , مواد عایقی مورد مصرف در کابل های فشار متوسط و قوی از جنس XLPE و EPR (فقط فشار متوسط) می باشد.

Cross Link poly Ethylene

Ethylene Propylene Rubber

همانطور که می دانید , مواد پلی اتیلن دارای خواص عایقی بسیار خوبی است (ضریب تلفات عایقی پایین) تنها نقطه ضعف پلی اتیلن , نقطه ذوب آن است که حدود 110 درجه سانتیگراد است که این مشکل در شرایط اتصال کوتاه , حاد تر می شود.

این ضعف باعث می شود که میزان آمپر مجاز کابل محدود شده و در مقابل بار های اضافی و جریان اتصال کوتاه تغییر شکل دهد , در واقع پلی اتیلن ماده ای ترمو پلاستیک است , اگر بتواند آن را در رده مواد ترموست قرار داد این مشکل بر طرف می شود.

در سال 1960 با کراس لینک کردن پلی اتیلن آن را ترموست کردن , اولین کابل با عایق پلی اتیلن کراس لینک در سال 1967 ساخته شد.

امروزه جهت عایق از ماده دیگری به نام EPR نیز استفاده می شود.

ضخامت عایق در کابل های فشار متوسط در استاندارد , معین شده است ولی در کابل های فشار قوی به دلیل نبودن استاندارد های تولیدی , ضخامت تعریف شده ای وجود ندارد.

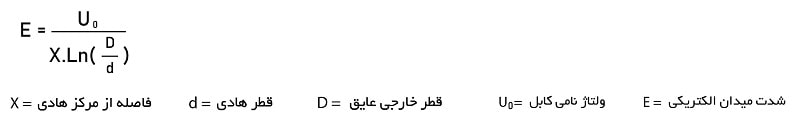

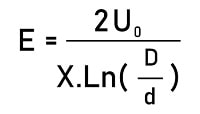

در کابل های فشار قوی , ضخامت عایق بر اساس ولتاژ کابل و قطر هادی تعیین میگردد و باید به اندازه ای باشدکه در مدت بهره برداری (20 سال) بتواند شدت میدان الکتریکی را تحمل نماید , فرمول محاسبه تقریبی ضخامت عایق به صورت زیر تعریف می گردد.

با توجه به این که حداکثر میدان الکتریکی بر روی سطح هادی ایجاد می شود لذا رابطه فوق به صورت زیر در می آید.

با توجه به مطالب فوق مرغوبیت و کیفیت مواد عایقی به کار رفته و همچنین یکنواختی عایق در مرحله اکسترود , در کابل های فشار متوسط بسیار حائز اهمیت است , اهمیت این مسئله در کابل های فشار قوی فوق العاده بالا تر می رود.

یکی از عواملی که باعث ضعف عایق می گردد , وجود ناخالصی و حباب درون عایق است , وجود ناخالصی باعث تخلیه جزئی یا Partial Discharge می شود.

انواع XLPE

پراکساید , نیاز به خط CCV دارد و مواد به طور مداوم و پیوسته در داخل لوله محتوی بخار آب تحت فشار و یا گاز نیتروژن , کراس شده و پخته می شود.

در صورتی که فرایند تولید XLPE سیلان نیازی به خط CCV ندارد , لذا مواد پس از تزریق و اتمام مرحله اکسترود , داخل سونا یا وان آب گرم قرار می گیرد.

4- نیمه هادی خارجی

Semi Conducitive

جهت یکنواختی و شعاعی شدن تنش میدان الکتریکی به کار می رود.

ضخامت لایه نیمه هادی خارجی نیز مانند داخلی , تعریف استانداردی ندارد , معمولا بین 0.7 - 05 انتخاب می شود.

5- نوار نیمه هادی کاغذی

این نوار از جنس موجدار یا (Crepe Paper) یا الیاف بافته نشده (Non Woven) می باشد , این نوار به طور عمومی به دو دلیل مورد استفاده قرار می گیرد.

6- شیلد یا اسکرین (Screen)

شیلد از سیم های مسی , نوار مسی و یا مس بافته شده تشکیل می گردد که سیم یا نوار می توانند به تنهایی یا با یکدیگر استفاده شوند. سطح مقطع شیلد و نحوه استفاده از آن در استاندارد تعریف شده است (IEC , VDE) و باید در حد باشد که در شرایط اتصال کوتاه بتواند جریان های اتصال کوتاه را تحمل کند , در واقع شیلد مسی (فلزی) سیستم حفاظتی زمین کابل را تشکیل می دهد , معمولا جهت اسکرین از سیم های به قطر 0.5 (حداقل) استفاده می شود و ضخامت نوار مسی نیز نباید از 0.1 میلیمتر کمتر شود.

از آنجا که کابل های فشار متوسط , می توانند به صورت تک رشته و یا سه رشته تولید گردند لذا شیلد مسی , به دو صورت قابل تولید است :

در حالت اول (اسکرین تکی) سیم های اسکرین و شیلد بر روی تک تک رشته های کابل به کار می رود و باید با یکدیگر تماس الکتریکی داشته باشند.

نکته : در این صورت سطح مقطع شیلد مجموع سطح مقطع های شیلد در هر رشته است.

در حالت دوم (اسکرین مشترک) : در این حالت قبل از شیلد کردن ابتدا سه رشته را به یکدیگر می تابانند. سپس فواصل ایجاد شده بین رشته ها را با مواد نیمه هادی پر می کنند و یک لایه نوار نیمه هادی بر روی رشته های تابیده شده زده می شود و بعد از آن اسکرین می شود.

7- مایلار یا نوار PVC و یا نوار PP :

جهت جلوگیری از فرو رفتگی سیم های شیلد در بدینگ یا روکش کابل , یک لایه بر روی اسکرین به صورت هلیکس زده می شود.

8- بدینگ

در صورت استفاده از آرمور فلزی , در ساختمان کابل , حتما بایستی یک لایه PVC (از جنس روکش) که از نظر دمای کار XLPE همخوانی دارد (90 درجه سانتیگراد) بر روی اسکرین , اکسترود گردد , ضخامت این لایه در استاندارد تعریف شده و بر اساس فرمول محاسبه می گردد.

9- آرمور

آرمور ها معمولا از جنس آلومینیوم و یا فولاد گالوانیزه می باشند و به شکل نوار (Tape Armor) و یا مفتول های رشته ای (Wire armor) به کار می روند , ابعاد ارمور ها در استاندارد آمده است.

در کابل های تک رشته جنس ارمور حتما باید آلومینیومی باشد.

10- سرب

غلاف سرب معمولا در کابل هایی که در مناطق نفتی و یا در زیر دریا استفاده می شوند بکار میرود , مشخصات ابعادی در استاندارد آمده است.

خط تولید کابل های فشار متوسط و فشار قوی

از آنجا که عایق این نوع کابل ها , XLPE بوده و جهت کراس لینک نمودن آن از ماده ای به نام پراکساید (Peroxide) استفاده می شود لذا نیاز به خطوط تولید خاصی می باشد.

این خطوط با توجه به نحوه قرارگیری دستگاه ها و روش پخت عبارتند از :

CCV

در این خط مسیر حرکت کابل در داخل لوله به صورت سهمی (شلجمی) می باشد و فرایند کراس لینک شدن به طور پیوسته صورت می گیرد.

تجهیزات خط CCV عبارتند از :

1- پی آف (Pay off)

قرقره شامل هادی مسی , جهت ادامه پروسه تولید روی دستگاه Pay Off قرار میگیرد و نکته مهم در پی آف های خط فشار متوسط و قوی این است که کنترل متور آنها , (Tension Control) است یعنی هادی با یک نیروی کشش یکنواخت باز می شود.

2- ذخیره ساز (Accumulator)

چون خط CCV , پس از راه اندازی بایستی به طور مداوم و پیوسته کار کند و متوقف کردن این خط , نه تنها ضایعات زیادی را به همراه دارد بلکه جهت راه اندازی مجدد نیز دشواری های خاص خود را به دنبال دارد , به همین دلیل جهت تداوم تولید نیاز به اکومولاتور می باشد که هنگام تعویض قرقره پی آف از هادی ذخیره شده بر روی آن استفاده گردد.

معمولا طول هادی ذخیره شده حدود 120 متر می باشد (که بستگی به سرعت خطی CCV دارد) اکومولاتور ها معمولا از یک سری چرخ متحرک و یک سری چرخ ثابت تشکیل شده اند که برای باز شدن هادی از روی آن , چرخ های متحرک به طرف چرخ های ثابت حرک می کنند.

3- کاترپیلار کمک کننده به پی آف (Pay off helper)

کشیدن هادی , توسط یک کاترپیلار صورت میگیرد این کاترپیلار دارای یک Dance می باشد که سنکرون کردن کاترپیلار را با بقیه تجهیزات خط , به عهده دارد.

4- کپستن ورودی (Inlet Capstan)

این کپستن در بالا ترین نقطه خط CCV واقع شده است و وظیفه آن کشیدن هادی از پایین به بالا , با یک سرعت ثابت است , سرعت خطی این کپستن , مبنای سنکرون کردن کلیه تجهیزات خط CCV می باشد. لذا به این دلیل به آن Metering Capstan نیز می گویند , قدرت این کپستن تعیین کننده توان تولیدی خط CCV می باشد.

بعد از این کپستن , هادی تحت نیروی وزن خود که شکل سهمی نیز به خود می گیرد به طور آزاد حرکت می کند.

5- اکسترودرها (Extruders)

چون عایق کابل های فشار متوسط و قوی متشکل از 3 لایه (نیمه هادی داخلی , عایق و نیمه هادی خارجی) می باشد سپس به سه اکسترودر نیاز می باشد , با توجه به آرایش اکسترودر ها , دو نوع Head (کلگی) می توان در نظر گرفت.

کلگی دوبل Double Cross head

در این حالت اکسترودر اول که مخصوص تزریق نیمه هادی داخلی است به طور منفرد و مجز قرار می گیرد که در این حالت , خروجی اکسترودر , اول مسیری را در فضای باز طی کرده (حدود چهار متر) و سپس وارد کلگی می شود که عایق XLPE و نیمه هادی خارجی در این اکسترودر ها تزریق می شوند.

کلگی 3 تایی Triple Cross Head در این حالت هر سه اکسترودر به یک کلگی شده و سه لایه به طور همزمان بر روی هادی اکسترود می شوند.

سایز اکسترودر ها بستگی به طراحی خط CCV دارد , معمولا اکسترودر مربوط به نیمه هادی(داخلی و خارجی) 60 و 80 و اکسترودر عایق 150 می باشد.

نکته : کنترل دمای اکسترودر ها بسیار مهم است زیرا اگر دما بیش از حد بالا برود باعث کراس لینک شدن مواد در داخل اکسترودرها شده که برای مواد عایقی بسیار مشکل ساز و مضر است که می تواند باعث ایجاد تخلیه جزیی گردد.

(کراس لینک شدن مواد عایقی در داخل اکسترودر ها را Scorch گویند.)

با توجه به مطالب فوق , کنترل دما حرارت زونهای مختلف اکسترودر و کلگی از اهمیت ویژه ای برخوردار است و اغلب دارای نشانگر و دما و فشار مواد می باشند.

(melt Pressure & Melt Temperature)

معمولا دمای اکسترودر ها 130 درجه سانتیگراد می باشد زیرا اگر گرما بالاتر برود باعث فعال شدن پراکساید شده و مواد در داخل اکسترودر , کراس می شوند.

به دو روش میتوان مواد را به داخل Hopper اکسترودر ها منتقل کرد

6- لوله ولکانیزاسیون Vulcanization tube

کابل پس از این که از cross head خارج می شود , بلافاصله وارد لوله ولکانیزاسیون می شود , در حقیقت هیچ فاصله ای بین لوله و head وجود ندارد و کابل پس از خروجی از کلگی قابل رویت نیست. عمل کراس لینک شدن یا cure در داخل این لوله انجام می شود.

قسمت های مختلف لوله عبارتند از :

الف) - : تلسکوپی که قسمت ابتدای لوله و متحرک می باشد و برای متصل کردن لوله به کلگی استفاده می شود

ب) - : سیستم X-Ray (ضخامت سنج با اشعه ایکس) : با این سیستم میتوان , ضخامت های هر سه لایه تولیدی و همچنین قطر عایق شده و نهایتا خارج از مرکزی عایق و هادی را اندازه گیری کرد. این سیستم بعد از تلسکوپی قرار می گیرد.

پ) - : زون های حرارتی (Heating zoon) : از آنجا که برای فعال شدن پراکساید بایستی حرارت عایق به دمای بالای 60 درجه سانتیگراد برسد تا عمل کراس لینک شدن پلی اتیلن انجام شود , دو روش وجود دارد

گرم کردن عایق با استفاده از بخار اشباع تحت فشار یا Steam Curing

روش اول :

در این روش بخار اشباع شده با دمای حدود 200 درجه سانتیگراد و فشار حدود 20 بار , وارد لوله ولکانیزاسیون می شود , دما باعث تکمیل عمل کراس لینک شده و فشار از تشکیل حفره در داخل عایق جلوگیری می کند و یا اینکه باعث می شود در ابعاد میکرونی باقی بمانند.

نکته : هنگام کراس لینک شدن مقدار بخار آب و گاز متان در درون عایق ایجاد می شود که به صورت حباب ظاهر می شوند , لذا بایستی تا قبل از سرد شدن کامل عایق , فشار حداقل 10 بار بر روی کابل وجود داشته باشد , حباب در داخل عایق به عنوان ناخالصی تلقی شده و باعث تخلیه جزئی می گردد.

روش دوم :

گرم کردن عایق به روش گاز ازت یا Gas Curing

در این روش گاز ازت با دمای حدود 400 درجه سانتیگراد و فشار حدود 15-10 بار در داخل لوله قرار میگیرد , با توجه به اینکه در این دما , عایق سریع تر Cure می شود , لذا سرعت خطی بالا تر می رود , در این روش چون محیط دارای رطوبت نمی باشد , لذا امکان نفوذ ذرات آب یا بخار به داخل عایق کمتر می شود و در نتیجه عایق از کیفیت بهتری برخوردار می شود.

ج) - : طول لوله : یکی از عواملی که در سرعت خطی دخالت دارد , طول لوله می باشد , هر چه طول لوله بلند تر باشد , سرعت خطی بالاتر می رود , معمولا طول کل لوله ولکانیزاسیون حدود 170 متر می باشد که طول قسمت گرم کن آن (حاوی گاز ازت یا بخار آب) حدودا 70-60 متر می شود.

د) - : یکی از مهم ترین مشخصات لوله , زاویه قوس لوله است (Catenary Angle) , و آن زاویه ای است که لوله تلسکوپی تحت آن زاویه به کلگی متصل می شود , لذا هر چه زاویه بزرگتر شود , شیب لوله ولکازیناسیون بیشتر شده و در نتیجه توانایی تولید عایق با ضخامت های بالا تر و به عبارت دیگر تولید کابل های با ضخامت بالاتر افزایش می یابد.

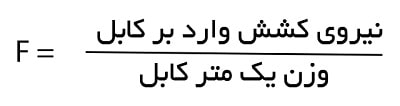

برای آن که کابل در وسط لوله قرار گیرد , نیاز به یک نیروی کشش مناسب می باشد , لذا با توجه به نیروی کشش وارد بر کابل , فاکتور سهمی (شلجمی) تعریف میگردد :

فاکتور سهمی عبارت است از نیروی کشش وارد بر کابل نسبت به وزن یک متر کابل.

ذ) - : کنترل کننده انحنای کابل در داخل لوله : این قسمت معمولا در وسط قسمت گرم کننده لوله قرار میگیرد و موقعیت انحنای کابل را در داخل لوله نشان می دهد , در صورتی که کابل از مسیر وسط لوله خارج شود , این سیستم محل را تشخص داده و به کپستن خروجی (Outlet Capstan) فرمان میدهد.

مکانیزم عمل Sag Control :

این سیستم دارای یک سیم پیچ است که نقش فرستنده را بازی میکند و در داخل لوله نصب شده و کابل از میان آن عبور میکند این سیم پیچ سیگنای با فرکانسی حدود 150KHz می فرستد که در هادی کابل القا شده و هادی به عنوان یک آنتن وارد عمل شده و سیگنال را منتشر میکند , در فاصله ای حدود یک متری این سیستم دو آنتن گیرنده در بالا و پایین لوله نصب می شوند و سیگنال انتشار یافته را از هادی دریافت کرده و اندازه گیری می کنند , شدت سیگنال دریافتی توسط دو آنتن گیرنده در بالا و پایین لوله نصب میشوند و سیگنال انتشار یافته را از هادی دریافت کرده و اندازه گیری میکنند.

شدت سیگنال دریافتی توسط دو آنتن به دور بودن و نزدیک بودن هادی نسبت به دو آنتن است تفاضل این دو سیگنال جهت اصلاح محل کابل در داخل لوله به کپستن خروجی منتقل می شود.

ر) - : Cooling zone : کابل پس از خارج شدن از محیط گرم (حاوی گاز یا بخار) وارد آب یا گاز ازت سرد میگردد , اگر چنانچه جهت خنک کردن از گاز ازت استفاده شود به خط خشک یا Dry Cooling گویند.

complete dry curing and cooling که به اختصار cdcc گویند

ز) - : آب بندی نهایی نهایی یا end seal : محلی است که کابل از لوله خارج شده لذا برای جلوگیری از خروج آب سرد از لوله خارج شده لذا برای جلوگیری از خروج آب سرد از لوله بایستی از سیستم های خاصی استفاده کرد , چنانچه سیستم خنک کن آب باشد , محل خروج کابل با لاستیک از جنس PUR آب بندی می شود البته آب خروجی مجددا به سیستم خنک کن باز میگردد.

ژ) - : کپستن خروجی یا (outlet capstan) : وقتی کابل از end seal خارج می شود در انتهای خط به دور کپستن چرخیده و مسیر برگشت را طی میکند (در هوای آزاد) سرعت این کپستن دقیقا معادل سرعت خطی بوده و همچنین با کپستن ورودی سنکرون است , قدرت این کپستن نیز بستگی به توانایی تولید خط ccv دارد.

س) - : کاترپیلار کمک کننده به جمع کن (take up helper) : این کاتر پیلار بعد از کپستن خروجی مستقر می شود و جهت کشیدن کابل و ارسال آن جهت پیچیدن بر روی take up به کار می رود.

ش) - : take up : جهت جمع کردن محصول عایق شده در خط cv استفاده می گردد.

خط vcv

فرق خط vcv و ccv عمدتا در نحوه قرار گیری لوله ولکانیزاسیون می باشد , در این خط لوله به صورت عمودی قرار میگیرد , در نتیجه ارتفاع خط فوق العاده بالا می رود (حدود 80 متر)

نکته : به دلیل محدود شدن ناحیه گرم (از نظر ارتفاع) لذا سرعت خطی تولید به مراتب کاهش می یابد.

خط MDCV

این خط با همکاری دو شرکت ژاپنی Dainichi nippon و mitsubishi ساخته شد , در این خط به جای لوله قوسی شکل یا عمودی , از یک خط افقی با طول حدود 50 متر استفاده شد , در خط فوق از یک دای نسبتا بلند به طول یک متر (Long Land Die) استفاده می شود و حرارت آن را به قدری افزایش می دهند که مواد در داخل دای , کراس لینک می شود.

به دلیل گران بودن تجهیزات و تیپ و دای و همچنین زمان بری فوق العاده زیاد جهت تعویض آنها , لذا فقط در تولید کابل های فوق فشار قوی از این خط استفاده می شود.

مطالبی در مورد کاترپیلار گردان Rotary caterpillar

این کاترپیلار باعث می شود که کابل حول محور خودش درون لوله بچرخد و در نتیجه در کابل های با ضخامت عایقی بالا , مواد مذاب ریزش نکند و هم مرکزی هادی و عایق از بین نرود.

آشنایی با آزمایش های کابل های فشار قوی

آزمایشات نوعی type test

آشنایی با اتاق شیلد ( فاراده )

یکی از مهم ترین آزمایشاتی که طبق استاندار های ملی و بین المللی به عنوان تست روتین معرفی شده و لازم است بر روی 100% محصولات تولیدی انجام شود ، تست تخلیه جزئی Partial Discharge می باشد که با علامت اختصاری P.D نمایش می دهند . با این آزمایش حفره ها و نا خالصی های درون عایق کابل های فشار متوسط و قوی ظاهر می شوند ، مقادیر مجاز P.D در استاندار های مربوطه مشخص شده اند . مثلا طبق IEC 60502-2 ، میران مجاز 10پیکوکولمب مشخص شده است .

نکته : با انجام تست P.D تخریبی در عایق کابل صورت نمیگیرد

واحد اندازه گیزی تخلیه جزئی پیکوکولمب می باشد بنابراین جهت اندازه گیری آن دستگاه های با حساسیت بالای اندازه گیری مورد نیاز است لذا به همین نسبت می تواند نویز الکترو مغناطیس و فرکانس های رادیویی با دامنه های کوچکتری را اندازه گیری کند که این نویز ها میتوانند در مقادیر اندازه گیری شده کابل خطا ایجاد کند , لذا بهترین راه حل برای اندازه گیری P.D استفاده از اتاق شیلد میباشد از آنجایی که این اتاق میتواند تضعیف زیادی در قابل امواج رادیویی ایجاد کند به آن اتاق rf هم می گویند.

تضعیف اتاق شیلد مطابق استاندارد MIL - STD - 285 تست میشود , مشخصا در کارخانه های کابل سازی منابع ایجاد نویز تشعشعی معمولا ماشین آلات و وسایل حمل و نقل می باشند , باری حذف این گونه نویز ها باید کلیه سیستم های اندازه گیری و همچنین قرقره کابل مورد تست ، به طور کامل در داخل اتاق شیلد قرار میگیرند.

نوع دیپر نویز ، نویز زمین می باشد که میتواند مستقیما از سیستم زمین کارخانه وارد شود . لذا برای حذف اینگونه نویز ها لازم است سیستم زمین اتاق شیلد و تجهیزات مربوط به آن جدا از سیستم زمین کارخانه باشد , مقاومت سیستم زمین اتاق شیلد باید کمتر از 2 اهم باشد.

قسمت های مختلف تجهیزات تست

سیستم سری رزونانس

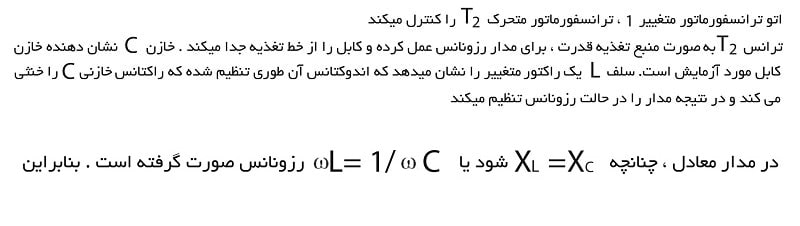

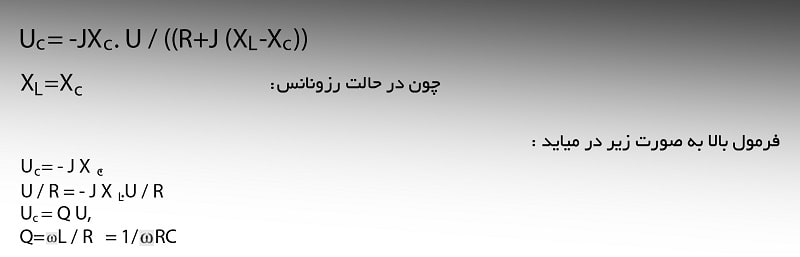

معمولا جهت تست ولتاژ و اندازه گیری P.D در کابل های فشار متوسط و قوی ، از سیستم سری رزونانس AC استفاده می شود . این سیستم برای جلوگیری از حالت تشدید یا رزونانس نا خواسته است ، بخصوص در مواردی که مورد آزمون کابل باشد که خود یک بار خازنی محسوب می شود.

اگر به طور ناگهانی ، رزونانس رخ دهد میتواند بسیار خطرناک باشد زیرا ولتاژ ایجاد شده در روی کابل ( بار خازنی ) حدودا 20 تا 50 برابر ولتاژ خروجی ترانسفورماتور خواهد شد , که میتواند باعث انفجار شود , این مسئله در موادی که جریان های زیاد و ولتاژ کمی داشته باشیم ( مثلا کابل های فشار قوی با طول زیاد ) احتمال بیشتری دارد.

با به کار گیری سیستم های سری رزونانس ، میتوان حالت رزونانس در فرکانس اصلی را کنترل کرد و از بروز رزونانس های ناخواسته جلوگیری کرد.

در این سیستم ، در داخل تانک فشار قوی هسته ترانسفورماتور اصلی قرار دارد که متحرک می باشد و به ترانس سری رزونانس مشهور است . پس از اتصال کابل ( بار خازنی ) برای اندازه گیری P.D در ولتاژ پایین با جا به جایی هسته ( تغییر در آندوکتانس سلفی ) مدار را در حالت رزونانس خواسته شده قرار می دهیم . مدار معادل و همچنین سیستم سری رزونانس را در شکل های زیر مشاهده میکنید

استاندارد مرجع

ولتاژ

سایز و تعداد رشته

قیمت کابل قدرت

با توجه به تغییرات قیمت و نوسانات موجود در بازار مس ، لیست قیمت سیم و کابل لوشان به صورت دوره ای درسایت شرکت به روز رسانی میشود

قیمت کابل قدرت در سایزهای مختلف با توجه به نوع برند آن ها بیان می شود و تمامی سایز های کابل قدرت استاندارد و دارای گواهینامه را می توانید به صورت قرقره با بهترین قیمت از این مجموعه خریداری نمایید.

پس از استعلام قیمت محصول توسط شما ، کارشناسان فروش کابل لوشان ، قیمت و مشخصات محصول ، شرایط پرداخت ، زمان بارگیری و تحویل محصول و سایر جزئیات سفارش را در قالب پيش فاكتور به اطلاع شما میرسانند و پس از تایید پرداخت ، قيمت كرايه از سوي مشتری ، طبق زمانبندی اعلام شده نسبت به تحویل بار به آدرس و مشخصات دریافتی از مشتری، اقدام میکنند.

با توجه به نوسانات مس در بازار ، برای اطمینان از قیمت نهایی محصول ، با کارشناسان کابل لوشان تماس حاصل فرمایید.

- تماس با کارشناسان :

- 021 66708588

- 0912 4000180